Rapport d'avancement du refit - 2ème trimestre 2021

Ces trois derniers mois ont été une histoire classique de refit naval, avec ses progrès et ses problèmes. Bien que le rythme ait été plus lent que …

Après un deuxième trimestre avec des progrès plus lents, nous avons mis en place une nouvelle stratégie consistant à venir sur le chantier naval d’Alicante tous les mois. Cette approche pratique nous permet d’accélérer nos propres tâches de la rénovation, de prendre des décisions rapidement sur les éléments critiques et de nous assurer que l’équipe du chantier naval maintient la dynamique du projet. Chaque visite est également l’occasion d’acheminer du matériel préparé et testé à l’atelier de maison.

La superstructure sur mesure en acier inoxydable pour nos panneaux solaires, fabriquée par une entreprise spécialisée en Ukraine, est arrivée au chantier naval d’Alicante. Le processus d’assemblage s’est déroulé sans encombre, ne nécessitant que des ajustements mineurs avec un peu de soudure.

La superstructure étant maintenant terminée, nous retardons volontairement l’installation des 40 panneaux solaires. Cette précaution minimisera le risque de dommages pendant que d’autres tâches de construction sont en cours.

Plusieurs sections des mains courantes avaient subi des dommages et nécessitaient des réparations importantes. Nous avons profité de la disponibilité d’un soudeur avec de l’expérience sur l’acier inoxydable pour effectuer ces réparations en même temps que l’assemblage de la superstructure.

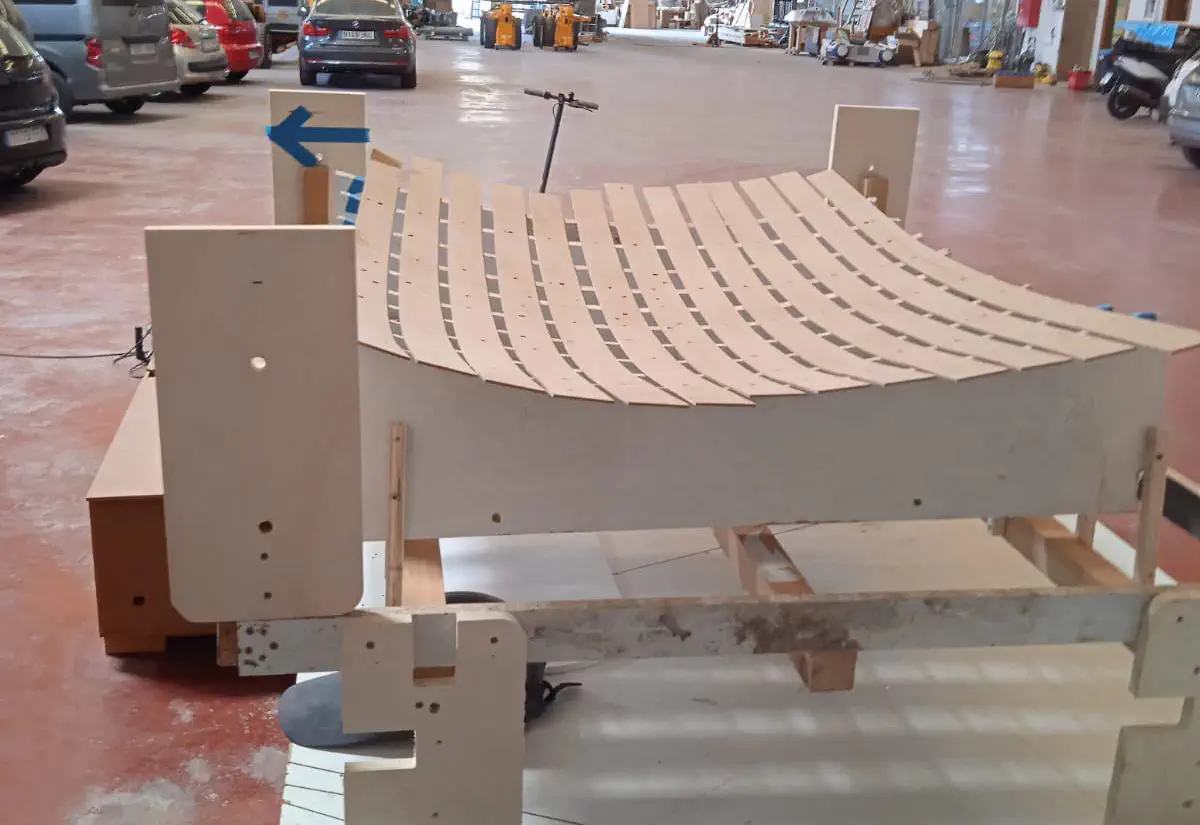

Notre première tentative de former les hublots en méthacrylate directement sur la coque a été infructueuse, car le matériau ne parvenait pas à épouser la courbure précise de la cabine arrière. L’équipe du chantier a conçu une solution innovante : un four sur mesure. Celui-ci nous permet de chauffer lentement les feuilles de méthacrylate pendant qu’elles sont fixées à un moule, obtenant ainsi la forme exacte requise. Les premiers tests ont été très concluants, et la production complète des hublots est prévue pour le mois prochain.

Nous avons standardisé les pompes pour les eaux usées en choisissant la pompe Jabsco 50890-1100 pour tous les réservoirs d’eaux grises et noires. Les quatre pompes ont été installées. Au cours de ce processus, nous avons découvert que deux lavabos se vidaient directement par-dessus bord. Nous avons maintenant redirigé leurs conduits d’évacuation vers les réservoirs d’eaux grises pour garantir une conformité environnementale.

Après avoir finalisé l’agencement des moteurs électriques et des bancs de batteries, nous avons construit les supports sur mesure en bois et fibre de verre dans la salle des machines bâbord. Ceux-ci fourniront une base sûre et robuste pour porter les 400 kilos de batteries.

Le déplacement du nouveau générateur de secours Fischer Panda AGT18000 jusqu’à son emplacement dans la cale tribord a été complexe avec ses 265 kilos et sa taille imposante. Le processus a impliqué une planification minutieuse pour déplacer l’unité à travers l’intérieur du bateau et la descendre dans la salle des machines tribord, pour laquelle une rampe sur mesure en bois a été construite.

Pour réguler le courant alternatif triphasé du générateur en courant continu, un boîtier électrique, appelé VCS, doit être installé à proximité du générateur, car ses diodes sont refroidies sur le circuit d’eau de mer du générateur. Nous avons étudié toutes les possibilités pour l’emplacement de ce boîtier et avons décidé de le placer au-dessus du niveau de la mer, dans la même armoire que la pompe hydraulique.

L’installation de notre nouveau système électrique 24V DC a commencé, en partant de l’éclairage intérieur. Nous avons commencé à installer les nouvelles lampes LED à basse consommation et les interrupteurs dans tout le navire.

Notre nouvelle cadence de visites mensuelles au chantier s’est avérée très efficace. Chaque voyage a inclus des sessions de planification productives avec l’équipe technique du projet pour définir les tâches à venir. Nous avons également profité de notre temps sur place pour mesurer les différentes parties du navire, ce qui est crucial pour poursuivre le travail de conception, comme le routage des câbles électriques, lorsque nous sommes à la maison.

Ces voyages nous permettent également de livrer des composants pré-testés, assemblés ou fabriqués sur mesure depuis notre atelier, comme le grand disjoncteur pour circuit 96V DC illustré ici.

Ces trois derniers mois ont été une histoire classique de refit naval, avec ses progrès et ses problèmes. Bien que le rythme ait été plus lent que …

Le refit de l'Escargot a commencé ! Après quatre mois de travail acharné des ouvriers du chantier naval, nous sommes ravis de partager notre …