Rapport d'avancement du refit - 4ème trimestre 2022

Les deux derniers mois ont été riches en activités et en progrès ! Avoir Escargot sur l'eau pendant près de six semaines a été une expérience …

Les trois derniers mois ont été très productifs. Nous avons réalisé des progrès significatifs, donnant au bateau un nouveau look et intégrant de nouveaux systèmes tels que des onduleurs 220VAC, un réseau NMEA2000 et un système de navigation dédié au cockpit. Une nouvelle plaque de cuisson a également trouvé sa place sur le bar du salon. Tous ces projets terminés nous permette de planifier la mise à l’eau pour le 15 mai.

Cependant, une préoccupation importante est apparue concernant des problèmes récurrents avec notre parc de batteries 96VDC. Ils pourraient potentiellement retarder notre lancement si ils ne sont pas résolus dans les semaines à venir.

Donner à Escargot une apparence propre et rafraîchie était un objectif clé pour ce trimestre. Nous avons commencé par préparer le tableau de bord du flybridge, en comblant les trous inutilisés avec du contreplaqué marine et de l’enduit époxy pour créer une surface lisse pour la peinture.

Ensuite, nous avons appliqué deux couches d’apprêt International One Up, assurant une base solide pour les couches de finition.

Suite à l’apprêt, deux couches de Toplac Plus ont été appliquées, avec un masquage soigneux pour préserver les zones désignées pour la peinture antidérapante.

Enfin, nous avons appliqué deux couches de peinture antidérapante International Interdeck, assurant à la fois l’esthétique et la sécurité sur le flybridge, le bain de soleil et les ponts.

Pour charger nos parcs 12VDC et 24VDC à partir du stockage d’énergie principal en 96VDC, nous avons opté pour des chargeurs MPPT plutôt que de simples convertisseurs DC-DC. Une exigence technique, spécifiée dans la documentation de la plupart des chargeurs MPPT, est que le côté batterie (basse tension) du chargeur doit toujours être connecté avant l’entrée solaire (haute tension). Dans notre configuration spécifique, cela signifie que nous devons toujours connecter le parc 12VDC ou 24VDC avant de connecter l’alimentation 96VDC à l’“entrée solaire” de nos chargeurs EPEVER XTRA 3415N XDS2.

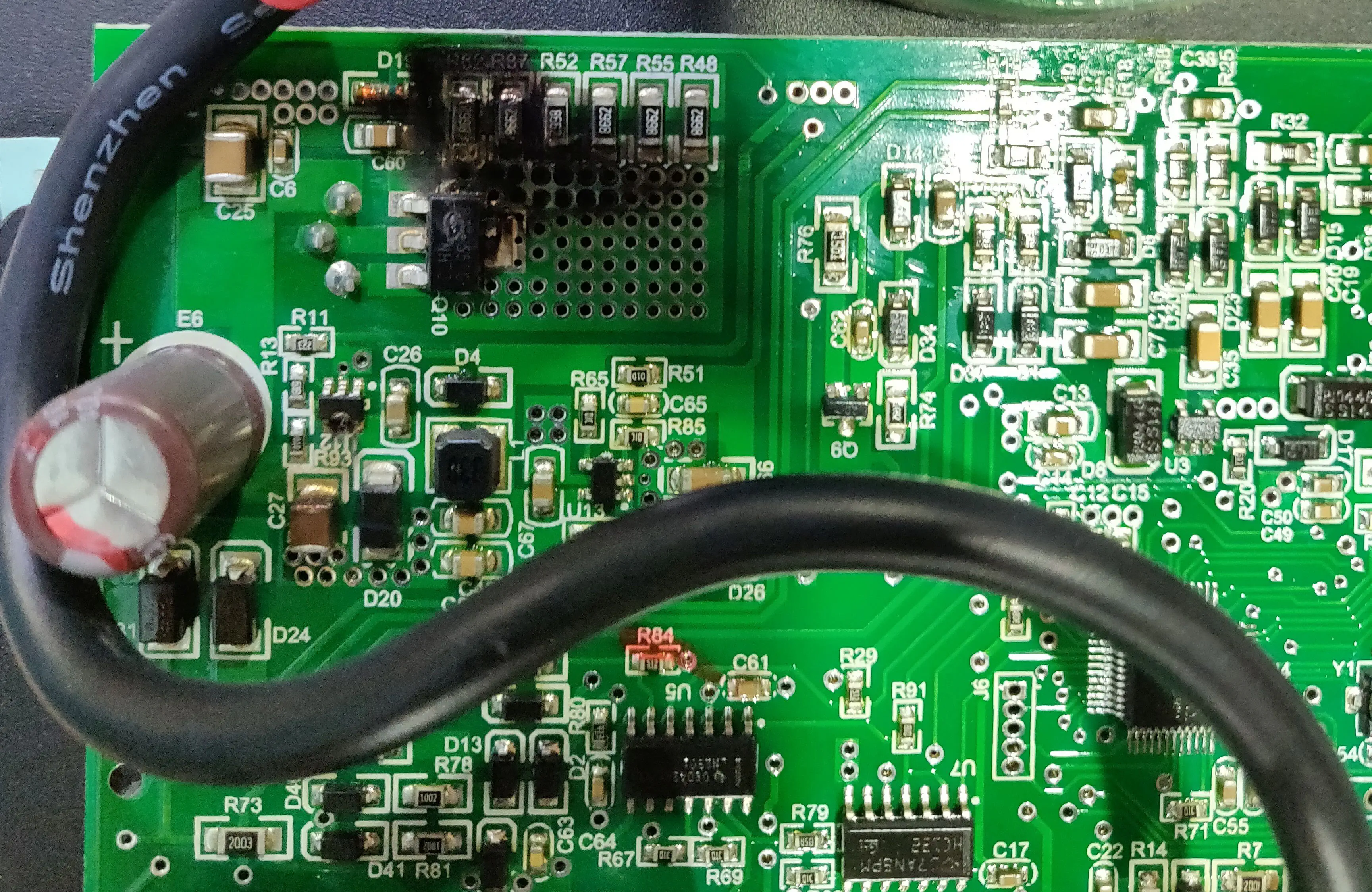

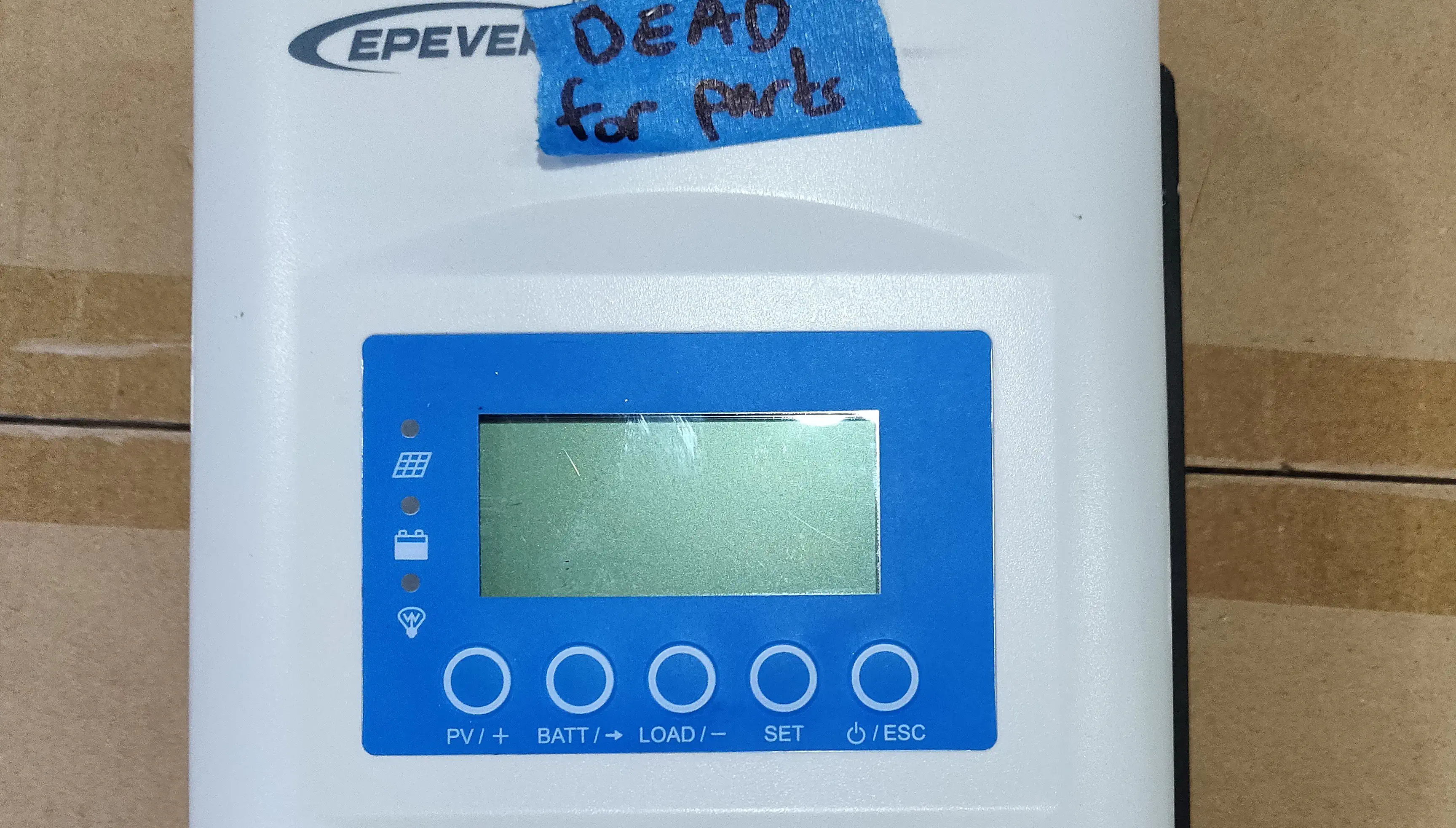

Malheureusement, nous avons fait l’expérience directe de cette exigence technique en travaillant sur le parc domestique 24VDC. Nous avons par inadvertance oublié de déconnecter l’alimentation 96VDC avant de déconnecter brièvement le côté 24VDC. Le chargeur MPPT a immédiatement émis de la fumée, illustrant l’importance de la séquence de connexion spécifiée.

Étant donné que la carte principale utilise la technologie de montage en surface (CMS), la réparation des composants brûlés sera complexe. Ce chargeur EPEVER endommagé sera conservé pour les pièces de rechange, et nous avons appris une leçon précieuse : toujours déconnecter l’alimentation 96VDC avant d’effectuer tout travail sur les parcs de batteries basse tension !

Nous avons terminé les connexions électriques de nos deux onduleurs à leurs disjoncteurs DC sur la barre de bus 96VDC. L’onduleur SNADI de 8 kW servira de source d’alimentation principale en journée, tandis qu’un modèle plus petit de 3,5 kW en crête est dédié à l’utilisation nocturne ou comme onduleur de secours.

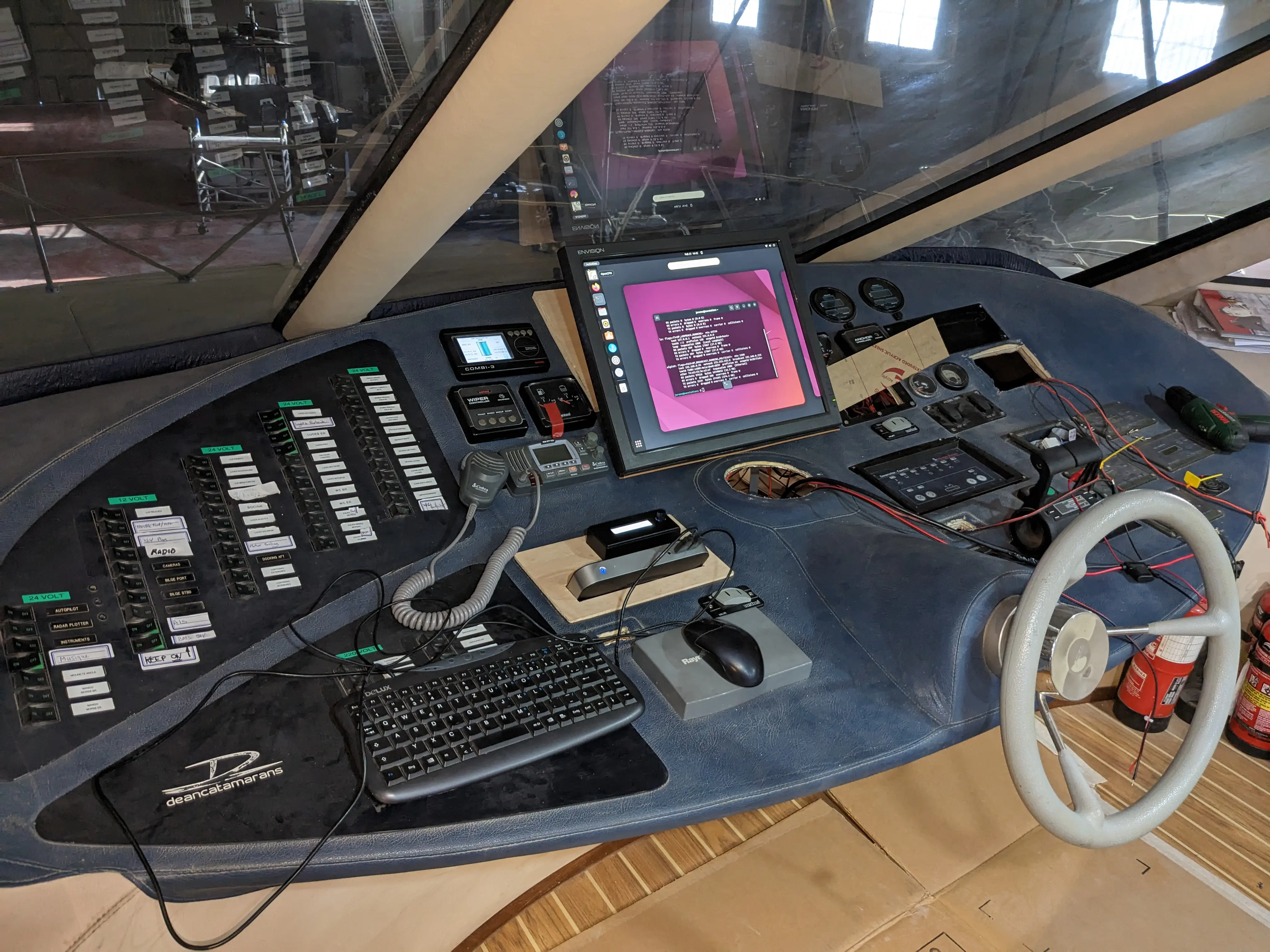

Notre ordinateur de navigation du cockpit avant est un Chromebox de Samsung reconverti fonctionnant sous Ubuntu Linux. Le Chromebox et son écran LCD de 19 pouces fonctionnent tous deux sur une alimentation secteur allant de 100V à 240V. Grâce à leurs alimentations à découpage, ces appareils peuvent également être alimentés directement depuis notre parc de batteries 96VDC, car la tension nominale dépasse 100VDC.

Nous avons installé un disjoncteur double DC connecté aux barres de bus 96VDC et tiré une ligne électrique dédiée vers un boîtier électrique situé sous le cockpit pour ces équipements.

Nous avons construit une plaque de couverture en contreplaqué pour maintenir l’ordinateur sur le panneau de navigation.

Bien que les panneaux en bois destinés à maintenir l’écran et l’ordinateur nécessitent encore un vernissage, l’ordinateur de navigation est désormais installé mécaniquement et électriquement.

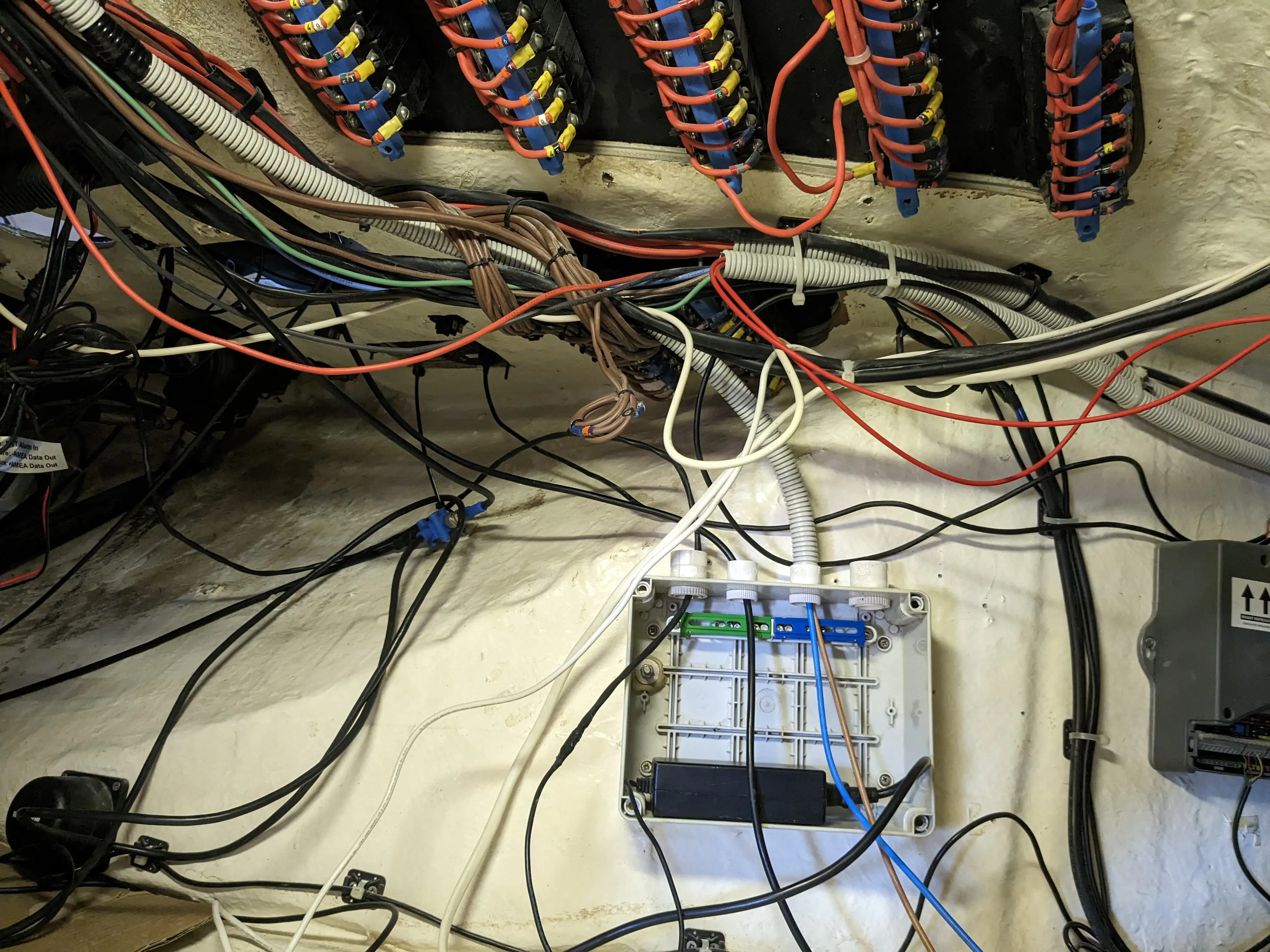

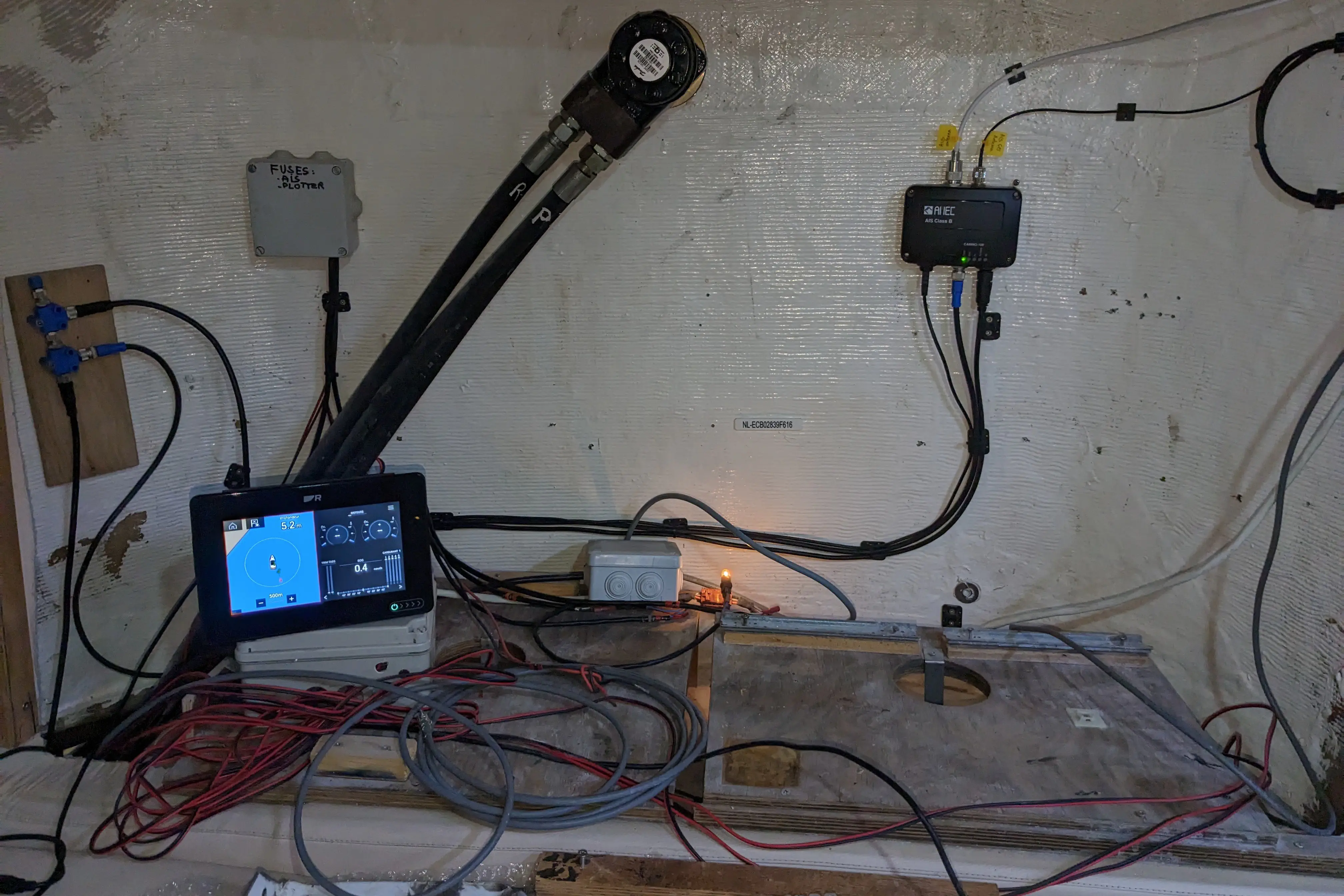

Nous avons installé un bus NMEA2000 allant du fond de la coque bâbord, où se trouve notre capteur sondeur-loch-température, jusqu’au cockpit avant pour recevoir l’injection 12VDC et d’éventuels futurs appareils, et jusqu’au flybridge arrière pour se connecter au traceur de cartes Raymarine Axiom et au transpondeur AIS Amec. La dernière étape consiste à découper l’ouverture sur le tableau de bord du flybridge pour le montage externe du traceur de cartes.

Nous avons commencé le câblage 220VAC pour plusieurs circuits autour du bateau. Cela inclut des prises dédiées pour le réfrigérateur du salon, la plaque de cuisson du bar, et des provisions pour un éventuel climatiseur, si nous décidons d’en installer un à l’avenir.

Notre parc de batteries 96VDC, installé il y a un peu plus d’un an, ne fonctionne toujours pas comme attendu. Pour garder le parc de batteries haute tension toujours chargé pendant qu’il est dans l’entrepôt du chantier naval, nous utilisons un chargeur de batterie connecté au réseau électrique du bâtiment. Ce chargeur est contrôlé via le bus CAN du système de gestion de batterie (BMS).

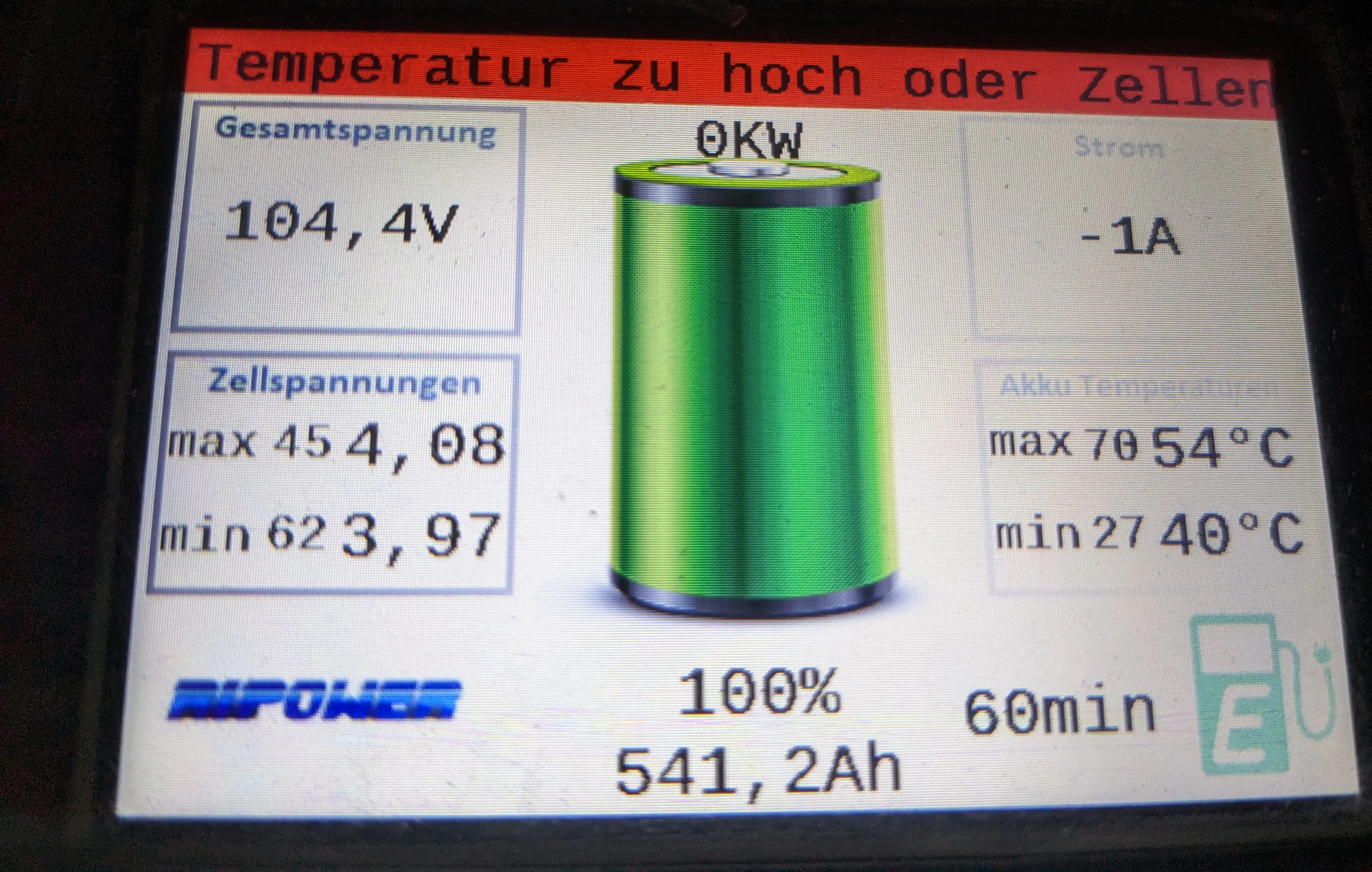

Le BMS est conçu pour équilibrer les cellules individuelles, en s’assurant qu’elles maintiennent des tensions similaires. Cependant, nous avons observé une dérive progressive de la tension au fil du temps. Lorsque la batterie atteint la charge complète, le BMS lance son processus d’équilibrage, shuntant les cellules ayant la tension la plus élevée pour permettre aux autres de continuer à charger. Malheureusement, environ une minute après le début de l’équilibrage, une erreur “température de cellule trop élevée” apparaît sur le BMS, provoquant l’arrêt du chargeur et la fin prématurée du processus d’équilibrage.

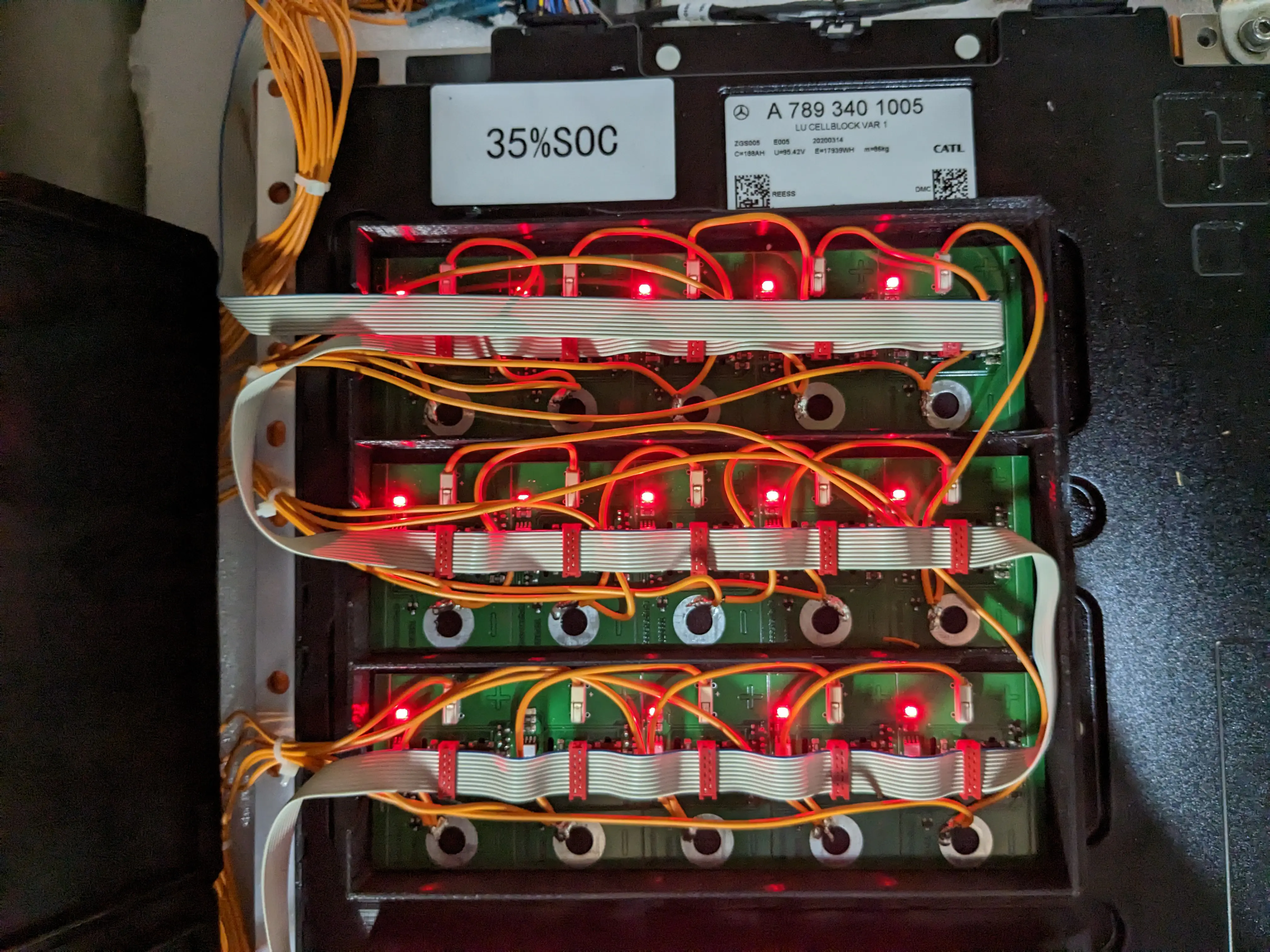

Cela dure depuis des mois et, malgré une communication continue avec notre fabricant de batteries, nous n’avons pas réussi à résoudre le problème. Nous avons finalement décidé d’ouvrir l’un des boîtiers de batterie en aluminium pour enquêter sur la cause de cette erreur de température. À l’intérieur, nous avons découvert deux boîtiers en plastique imprimés en 3D montés directement sur le dessus des batteries CATL 96VDC NMC.

À l’intérieur de ces boîtiers imprimés en 3D, nous avons trouvé des circuits imprimés (PCB) qui sont généralement conçus pour être vissés directement sur les bornes des cellules prismatiques. Chacun de ces PCB contient un capteur de température CMS, destiné à mesurer la température d’une borne de cellule. Cependant, à l’intérieur des boîtiers en plastique, le capteur semble mesurer la température du PCB lui-même. Ce PCB chauffe considérablement lorsque le courant traverse le shunt d’équilibrage des cellules. Cette configuration semble avoir un défaut conception majeur qui empêche le BMS d’effectuer sa fonction d’équilibrage des cellules, ce qui ne fera qu’augmenter la dérive de tension des cellules avec le temps.

En plus de ça, nous avons été surpris de constater que les câbles d’alimentation sortant des boîtiers en aluminium de la batterie se connectent directement aux barres positives et négatives de la batterie. Ils ne passent pas par une carte électronique ou un contacteur contrôlé par le BMS, qui serait généralement responsable de couper la charge ou la décharge en cas de problèmes thermiques critiques, de limites de tension basse/haute ou d’autres situations de sécurité détectées par le BMS.

Nous avons entamé de nouvelles discussions avec notre intégrateur de batteries pour comprendre pleinement comment ce système est censé fonctionner. D’après nos observations, cette configuration ne semble pas répondre aux protocoles de sécurité pour les batteries au lithium dans les applications mobiles. Ces constatations nous mettent mal à l’aise et nous inquiètent. Ce problème doit être résolu avant qu’Escargot ne retourne à l’eau dans les deux mois à venir.

Les deux derniers mois ont été riches en activités et en progrès ! Avoir Escargot sur l'eau pendant près de six semaines a été une expérience …

Le troisième trimestre de 2022 a été une période de progrès significatifs pour la rénovation de notre navire. Avec l'arrivée de nos nouveaux moteurs …