Rapport d'avancement du refit - 2ème trimestre 2023

Tout semblait bien engagé pour notre mise à l'eau du 15 mai, jusqu'à ce que nous rencontrions un obstacle majeur. Début mai, nous avons décidé de ne …

Nous sommes enfin prêts pour la mise à l’eau ! Nous avons installé notre nouveau système de batteries, complété l’équipement de sécurité restant et commencé les aménagements pour la vie à bord.

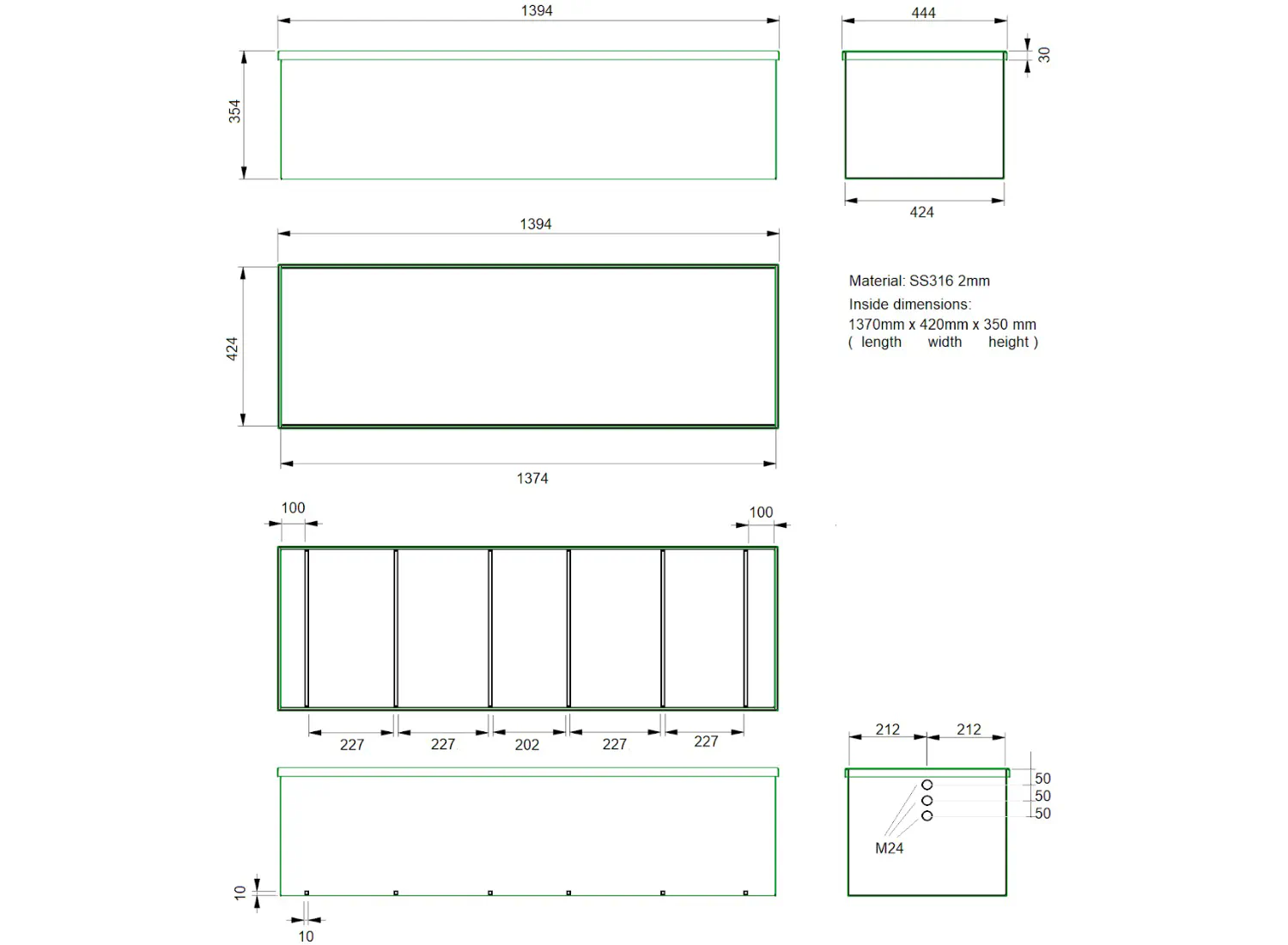

MG Energy Systems recommande de loger les batteries dans des coffres métalliques, surtout lorsqu’elles sont installées sous la ligne de flottaison. En utilisant leurs préconisations d’espacement, nous avons conçu un agencement qui s’intègre parfaitement dans nos coques.

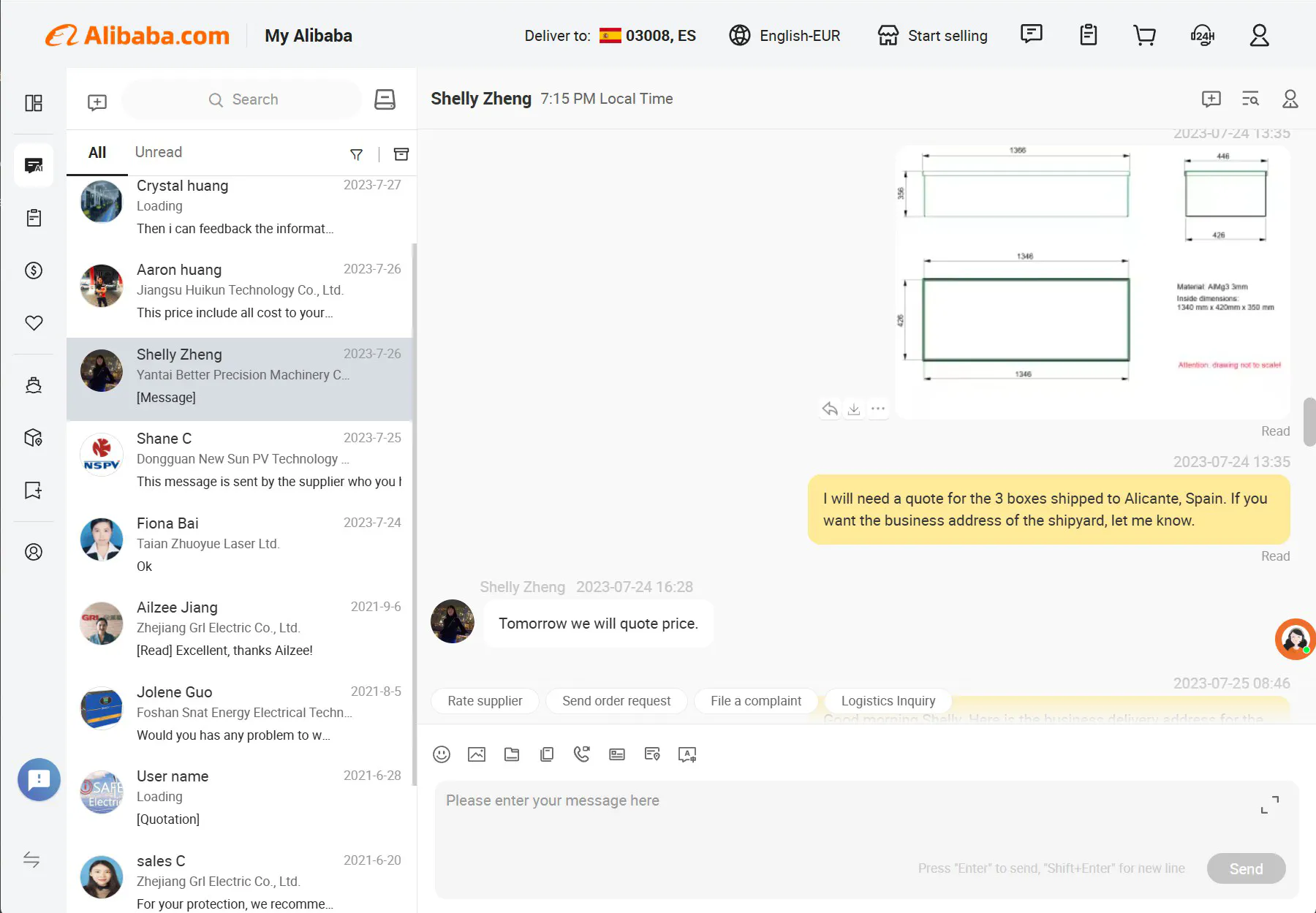

Nous avons demandé des prix et des délais à Inoxcon, une entreprise locale d’Alicante, et avons envoyé les mêmes plans et exigences sur la marketplace Alibaba pour comparer les prix, les délais et les recommandations de matériaux. Bien que les devis des fabricants chinois ont été pour la plupart moins de moitié prix par rapport au fabricant local, les frais d’expédition, les longs délais et les coûts administratifs de dédouanement auraient fait que l’économie totale ne serait probablement que d’environ 30 %. Finalement, nous avons décidé de travailler avec Inoxcon. Cependant, cette recherche nous a confirmé que nous pouvions réduire en toute sécurité l’épaisseur de l’acier inoxydable 316 de 2 mm à 1,5 mm.

La plateforme Alibaba a été une ressource précieuse pour la recherche de contrôleurs MPPT, d’onduleurs et de gros disjoncteurs — des composants souvent difficiles à trouver pour des systèmes 96VDC. Cependant, pour des coffres métalliques sur mesure, il était nettement préférable de travailler avec un atelier local plutôt que d’expédier de grandes boîtes vides à travers le monde.

Les batteries ont été livrées bien emballées sur deux palettes, avec un carton séparé pour tout l’équipement électronique.

Puisque chaque batterie pèse 54 kg, les faire monter toutes les 12 dans Escargot par l’échelle arrière n’était pas une option. Le chariot élévateur du chantier les a montées quatre par quatre, les positionnant pour qu’elles soient portées dans les coques.

Une fois les batteries positionnées dans leurs coffres en inox, nous avons installé les unités MasterLV. Celles-ci agissent comme contrôleur BMS principal pour chaque groupe de quatre batteries, abritant le contacteur de sécurité et les fusibles. Bien qu’elles puissent fonctionner comme une barre de distribution pour des batteries et des consommateurs en parallèle, dans notre application, chaque MasterLV gère une seule chaîne de quatre batteries. Chaque unité est ensuite connectée aux barres de distribution positive et négative du sectionneur 96VDC.

L’étape suivante consistait à couper les câbles à la bonne longueur, à sertir les cosses et à les sceller avec de la gaine thermorétractable.

Nous avons ensuite connecté les câbles avec des écrous, en respectant scrupuleusement les spécifications de couple de MG Energy Systems à l’aide d’une clé dynamométrique.

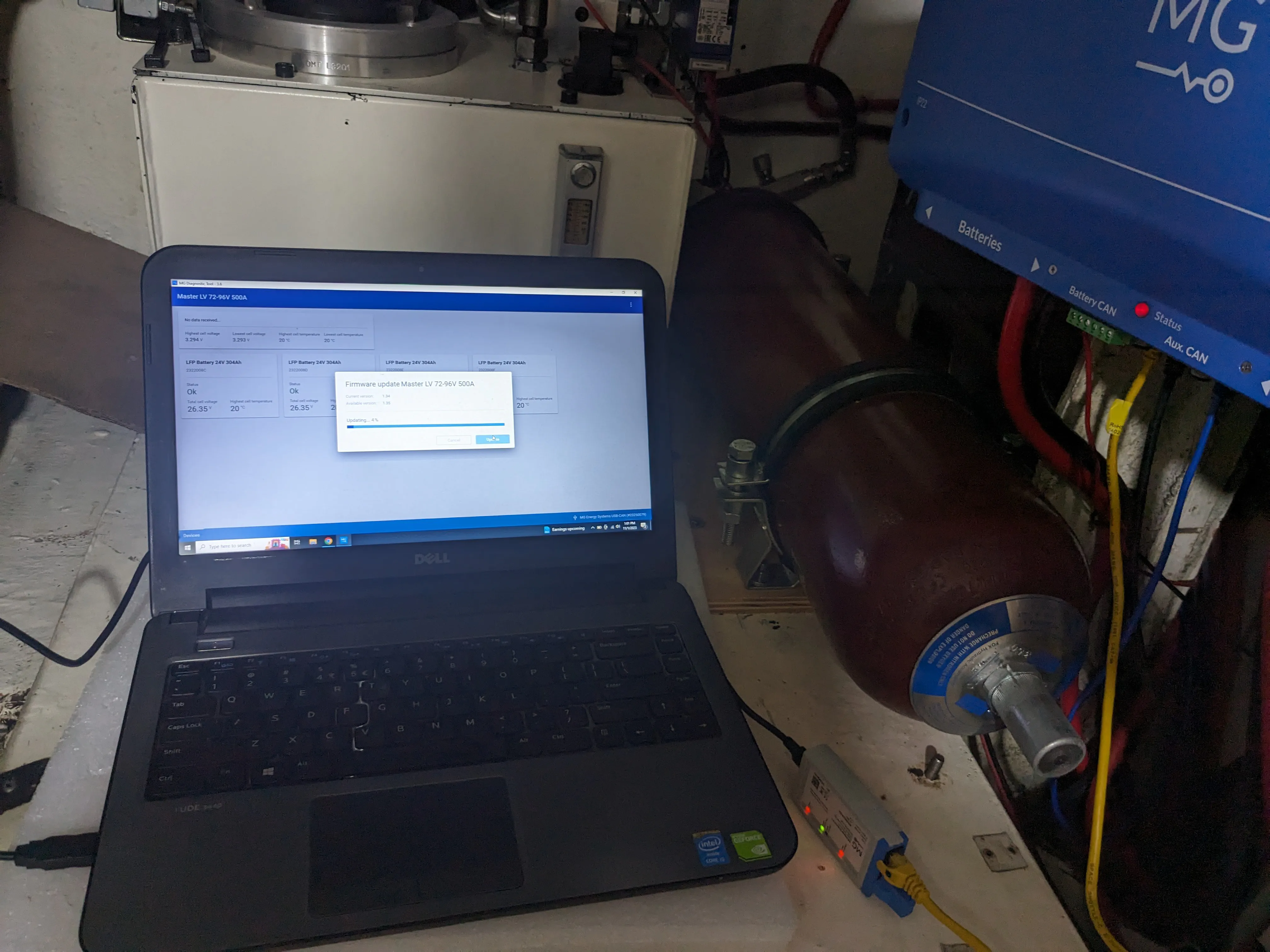

Enfin, le moment de la mise en service est arrivé. Nous avons initialement allumé chaque MasterLV individuellement, avec un ordinateur portable connecté au bus CAN pour effectuer les mises à jour du firmware et surveiller tous les paramètres. Nous avons commencé par la coque bâbord, où les deux unités MasterLV sont positionnées juste à côté des batteries.

Nous avons ensuite répété le processus dans la coque tribord, où le MasterLV du troisième parc est situé dans le placard technique aux côtés de la direction hydraulique et des diodes du régulateur du générateur.

Une fois les trois unités MasterLV actives et leurs tensions de sortie vérifiées pour éviter tout courant d’appel entre les parcs, nous avons enclenché les barres de distribution du sectionneur principal pour connecter les 3 parcs ensemble. Nous avons ensuite configuré le module SmartLink pour gérer les trois parcs en parallèle.

L’étape finale de la configuration consistait à connecter l’une des sorties relais du SmartLink (configurée pour se fermer sur l’état “autorisation de charge”) à un ensemble de quatre relais statiques construits sur mesure. Cette carte électronique utilise des MOSFET IXFN160N30T, choisis pour leur faible résistance RDSon. Contrôlés par le SmartLink, ces MOSFET coupent les chaînes de panneaux solaires lorsque les batteries sont complètement chargées. Ce système agit comme une sécurité intégrée nécessaire, ajoutant une couche de protection en plus de la détection de tension interne des chargeurs MPPT.

Nous nous sommes concentrés sur les deux cabines tribord pour nous assurer qu’elles soient confortables pour dormir. Tout d’abord, nous avons restauré et installé les tables de chevet.

Ensuite, nous avons ajouté des lattes de bois pour permettre la circulation de l’air sous les matelas, ce qui aide à limiter la formation de moisissures.

Enfin, nous avons modifié le matelas IKEA de 160 cm de large pour qu’il épouse la forme arrondie des cadres de lit dans les deux cabines.

Nous avons reçu notre lave-linge, nos deux réfrigérateurs et le congélateur. Nous avons cherché un lave-linge domestique standard qui soit léger et peu profond. Le modèle “Ibiza” de Universal Blue correspondait bien aux dimensions, et le nom sur le thème des Baléares semblait parfait pour notre bateau. Pour les réfrigérateurs et congélateurs, le facteur de décision clé était les dimensions physiques, car nous voulions minimiser les modifications structurelles de la menuiserie.

Le lave-linge est rentré facilement. Nous avons ensuite passé le congélateur par l’ancienne ouverture du lave-vaisselle, suivi du réfrigérateur par le même chemin. Nous n’installerons pas de lave-vaisselle ; nous prévoyons de construire des rangements supplémentaires dans cet espace.

Dans le bar du salon, le nouveau réfrigérateur s’est parfaitement intégré.

Nous avons peint le mât de feu que nous avons construit il y a quelques mois en utilisant le même primaire International One Up et la laque Toplac Plus que pour la coque. Nous avons installé notre feu de mouillage et de navigation Glamox Aqua Signal Série 34, et le résultat est superbe !

Nous avons commandé de nouveaux autocollants pour le nom du bateau et le numéro d’immatriculation afin de garantir la conformité avec la réglementation du pavillon français.

Avec cette dernière touche, Escargot est prêt à retourner à l’eau.

Tout semblait bien engagé pour notre mise à l'eau du 15 mai, jusqu'à ce que nous rencontrions un obstacle majeur. Début mai, nous avons décidé de ne …

Les trois derniers mois ont été très productifs. Nous avons réalisé des progrès significatifs, donnant au bateau un nouveau look et intégrant de …